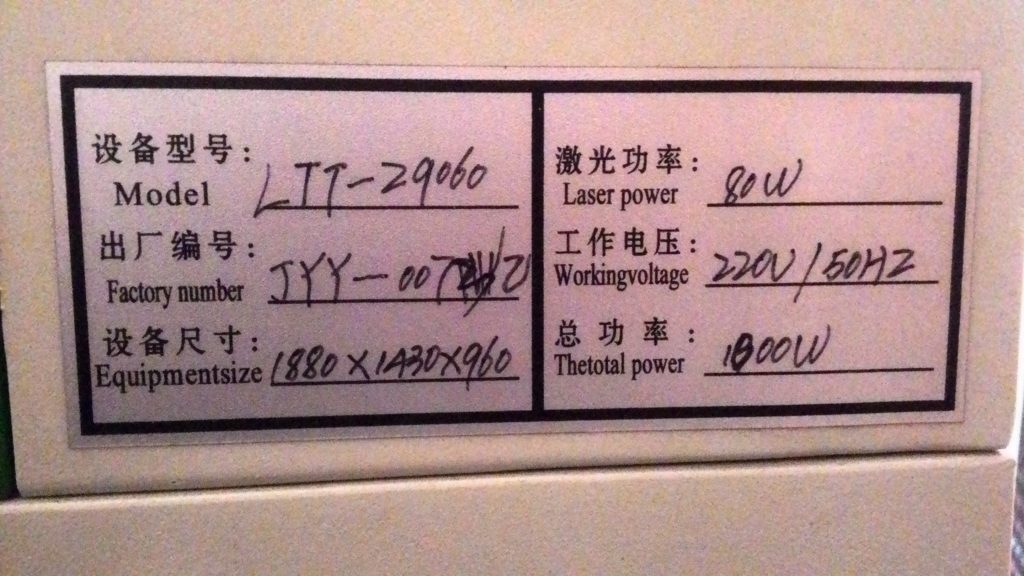

Обзор станка LTT-Z9060

Приобрели мы на работе такой станочек:

На удивление мало обзоров в интернете — только пара видео. Исправляю этот недостаток.

Станок пришел в таком ящике, масса 250 кило. Пришлось распаковать на улице:

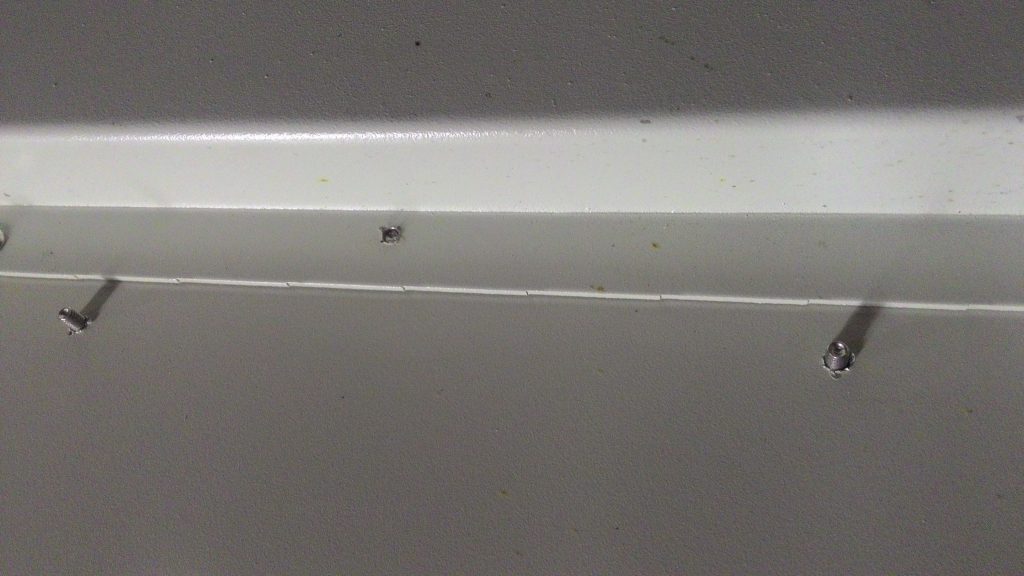

Вытащили из него все лишнее, понесли на руках, затащили в помещение на боку, Уже в помещении прикрутили к нему ноги (они были упакованы внутри станка). Первый сюрприз, вот такой винт шел в комплекте для крепления балок с ножками:

Опорные ножки — просто болт приваренный к чашке:

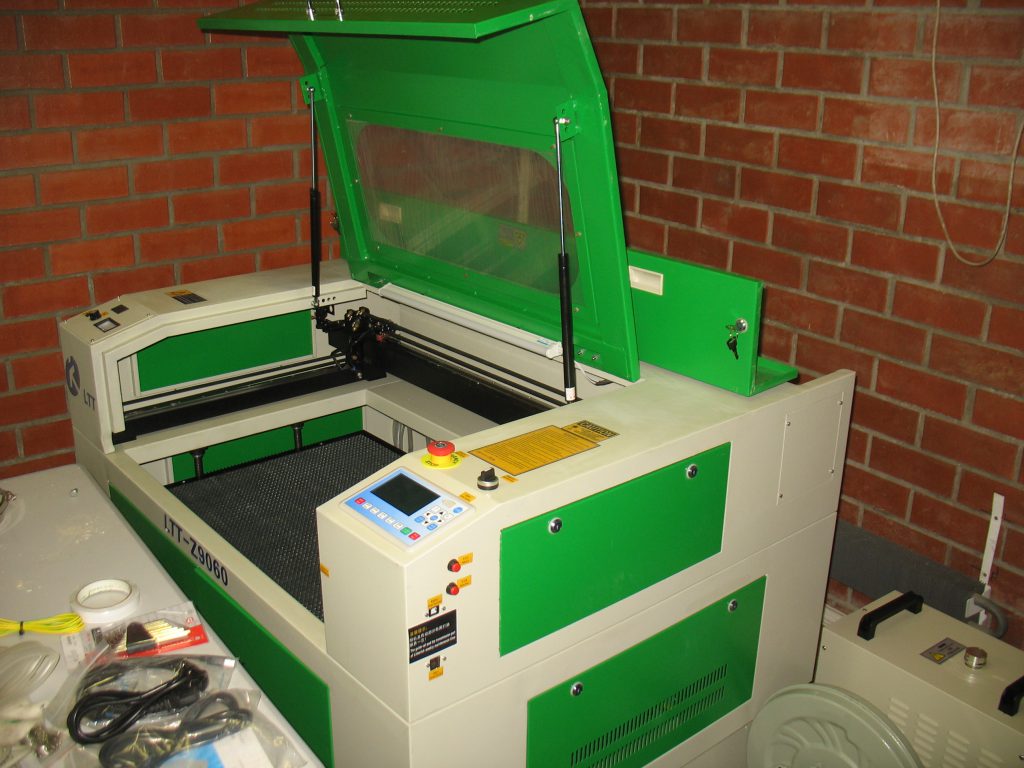

Дабы не утомлять читателя процесс распаковки, сборки станка я упущу. Начну с общего впечатления:

Качество — кустарно-гаражное. Много мелких недочетов как конструктивных, так и сборочных.

Общее отношение производителя к качеству можно видеть по качеству нанесения логотипа:

В самом станке при сборке даже не стали заморачиваться — полно металлической стружки (привет направляющим и зубчатым ремням)

Если не затянутые крепления ручек и всего остального можно исправить, то конструктивные недочеты исправить труднее.

Недоработки (обратите внимание на это при покупке и вводе в эксплуатацию):

1. В самом станке много металлической стружки — после распаковки тщательно пройдитесь пылесосом по всем закоулкам станка.

2. К кнопкам поднятия/опускания стола подведено напряжение 220В, при том что контакты кнопок слабые и заметно шкворчат, держите в уме, что придется поставить нормальные кнопки

3. Проверьте чистоту всех зеркал. В нашем станке одно из зеркал было в жирном отпечатке. Зеркала нужно как следует почистить ДО первого включения, пока грязь не пригорела.

4. Никакой инструкции к станку в комплекте нет. Вообще, только зацарапанный диск с ПО.

5. Нужно подергать за все провода. Во время юстировки вылез сюрприз — вывалился провод из амперметра тока лампы. При нажатии на кнопку «laser» с щелчком перезагружался контроллер. А провод вывалился потому что сборщики обжали наконечник на 2,5 кв. мм на провод 0,5 кв.мм.

6. Станок работает только со своей программой LaserCAD. В ней даже английский язык такой, что ощущение перевода гугл-транслейтом. Программу можно скачать на сайте производителя. Да и в целом интерфейс у нее такой что работать неприятно (как хорош и продуман Vcarve после нее)

7. При помощи измерительной головки или штангенциркуля проверьте что стол не перекошен и расстояние от головки до поверхности равное во всех углах, в противном случае придется ослабить ремень и подкрутить подьемный винт. Стол поднимается и опускается мучительно медленно.

8. При распаковке в рубашке охлаждения лампы была какая-то жидкость, ее было не много, но надеемся что не вода.

9. Крайне низкое качество замков, которыми держатся боковые панели. Я совершенно не понимаю зачем там замки с ключами, когда можно применить другую фурнитуру, без использования ключа. Они так быстро надоели своей разболтанностью что я их снял у крышки лампы (закрывается под своим весом)

Плюсы

1. Цена. За такие деньги вобщем-то больше ничего с таким полем и нет.

2. Довольно известный контроллер. Т.е. станок как конструктор и при наличии головы на плечах можно заказать запчасти. Противоположностью этого является закрытая, ни с чем не совместимая проприетарная конструкция, где покупайте только у производителя или катитесь к черту.

3. Довольно высокая жесткость и точность.

Просто фото станка:

Лампа приехала целой. Мощность 80Вт.

По железу станка

Если кому-то интересно будет.

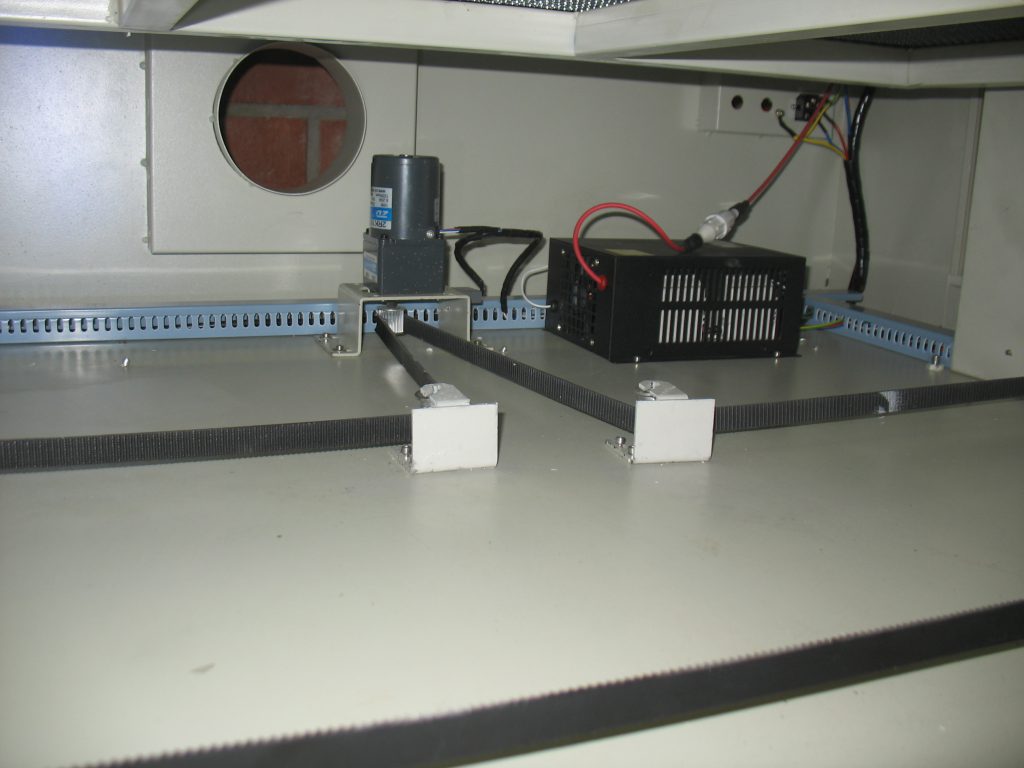

На моторе маркировка: STEPPING MOTOR TYPE 23HD802Y-30A FH170413

Контроллер AWC708C (Trocen/Anywells) в комплекте с графической панелькой

Драйвер мотора YKD2305M-DK (настройка на обоих SW1-SW8 OFF ON OFF OFF ON ON OFF ON)

Блоков питания два: D-150 (+5V, +24V) и S-150-36 (36V)

Блок питания лампы MYJG80R

Трубка:

Панель оператора:

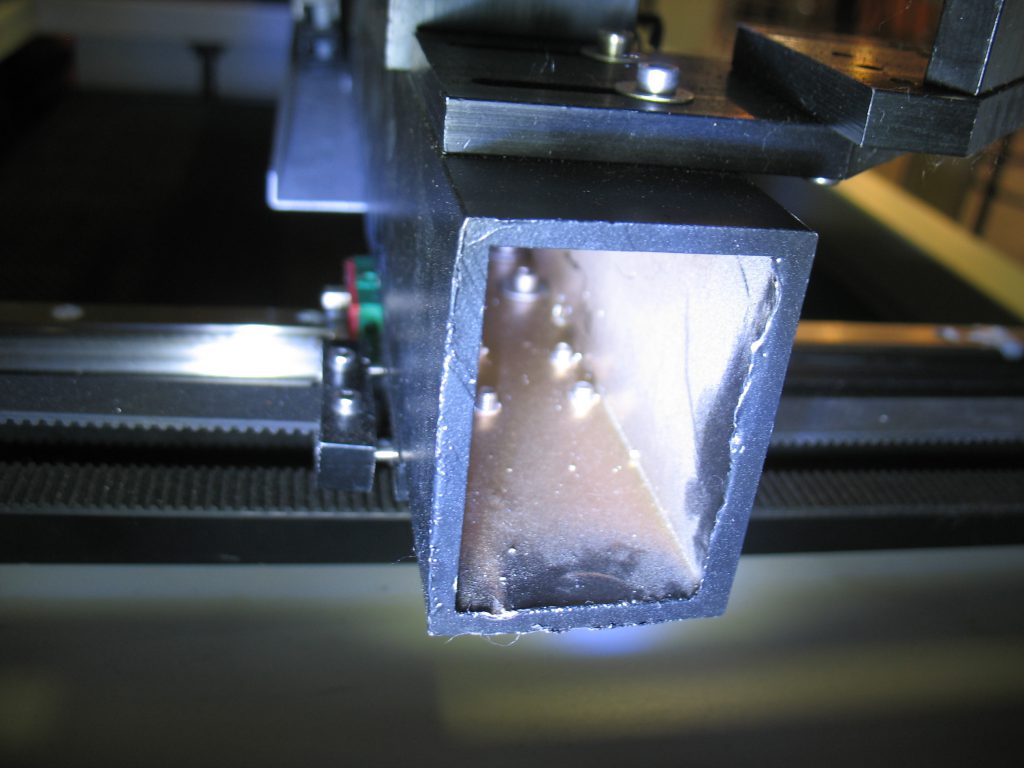

Размер фокусного пятна определял косвенно — по ширине реза и гравировки используя микроскоп (масштаб был настроен по образцовым стеклам с шагом 0,01мм):

В среднем в зависимости от режима резания диаметр фокусного пятна 0,08-0,18 мм. Это неплохой показатель, учитывая что длинна волны порядка 10 мкм.

Процесс подготовки к работе

Раз продавцы нам не предоставили никакой инструкции — восполню этот недостаток. Если вы купили такой станок то порядок следующий.

1. Распаковываем и заносим в помещение. Даем время согреться до комнатной температуры

2. Вытаскиваем все из станка и тщательно пылесосим все закоулки

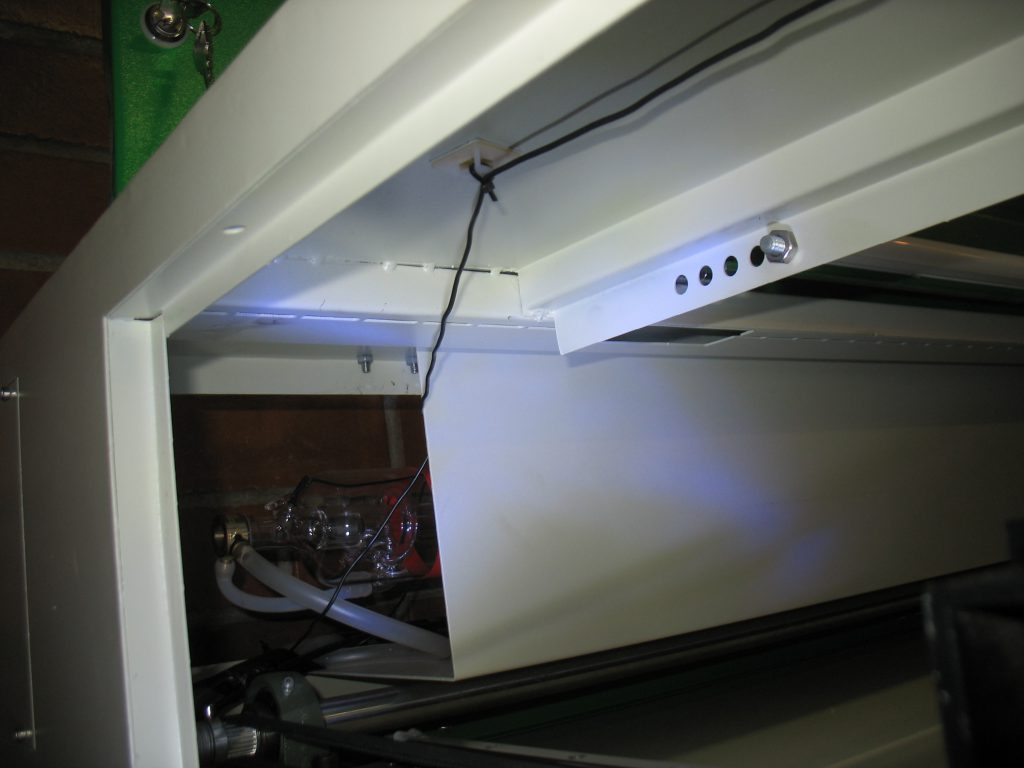

3. Присоединяем чиллер — он охлаждает воду. Вот его начинка:

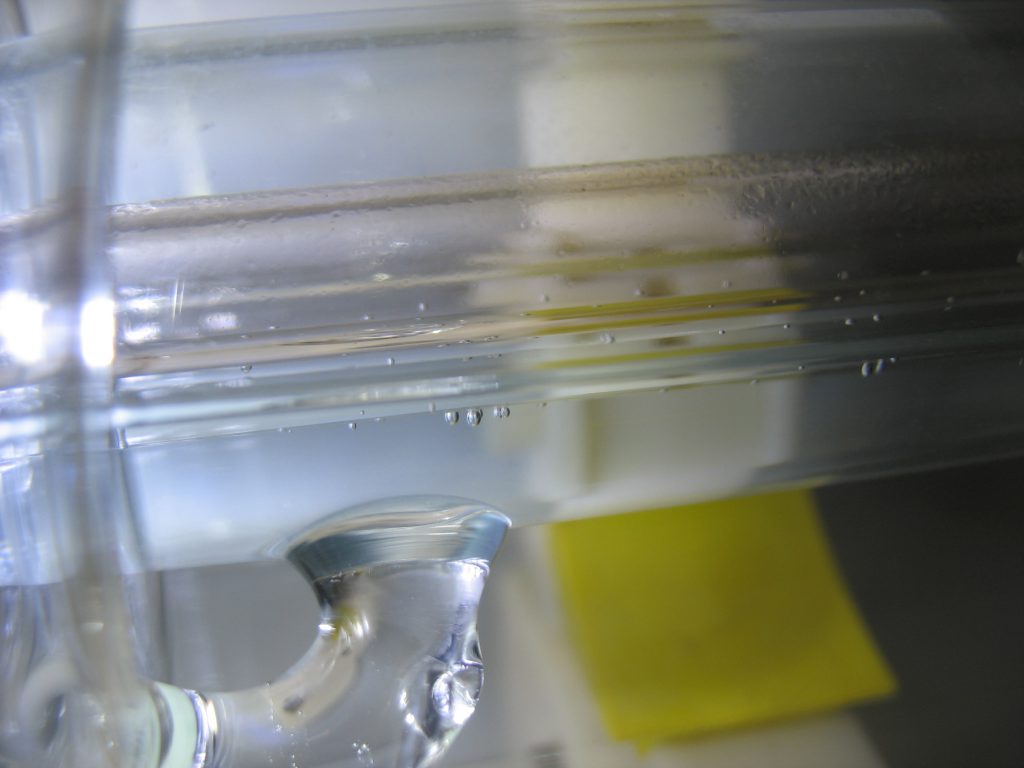

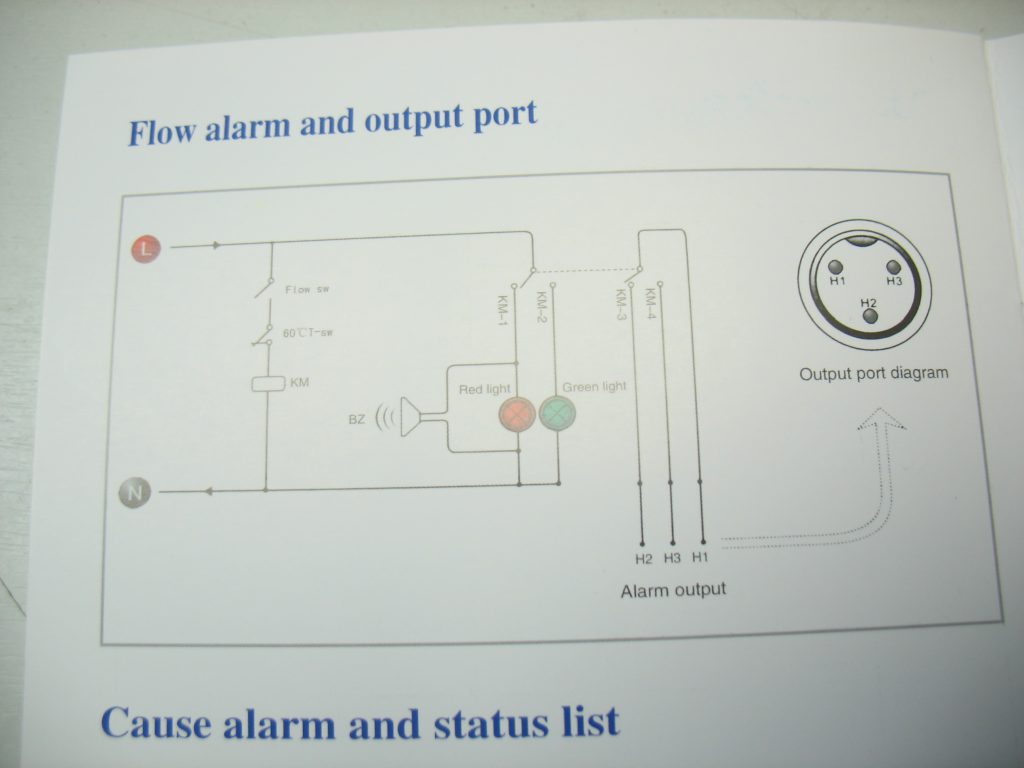

Как видите, конструкция проста — помпа на 24В 30Вт, бачок расширителя, термометр, датчик давления и датчик температуры — при превышении температуры или отсутствии циркуляции станок уйдет в защиту — для этого к чиллеру идет провод от станка.

Китайский английский:

Если у вас есть время, и нет желания платить лишние деньги, то я думаю за пару часов можно сделать аналог из радиатора отопителя, помпы отопителя, блока питания и пары других компонентов. Эффективность возможно даже выйдет повыше.

Шланги надеваются на штуцеры и дополнительно фиксируются хомутами. Схема включения INLET->OUTLET, OUTLET ->INLET.

4. Подключаем шлангом аквариумную помпу из комплекта, хотя она откровенно слабовата. Ее задача качать воздух и обдувать фокусирующую линзу, защищая ее от дыма.

5. Подключаем вытяжку. Штатная (500 Вт, 18 кубометров в минуту) чрезчур мощная и шумная, можно взять другую.

6. Заливаем в чиллер дистиллированную воду.

7. Подключаем заземление станка.

8. Осматриваем зеркала — они должны быть чистые. Если есть грязь или отпечатки — чистим ватными палочками смоченными спиртом.

8. Включаем станок — он должен поехать в нулевую точку (левый верхний угол). Чиллер начнет гонять воду — дождемся пока выйдет воздух.

Вот с этого момента нам понадобится провести юстировку. Алгоритм простой — начинаем с зеркала, которое рядом с трубкой. На зеркало на портале крепим кусочек малярной ленты (голая малярная лента загорается, а вот приклеенная на фольгированный стеклотекстолит — нет). Защищаем глаза (подойдут любые очки, токарный щиток и т.д. ИК через эти материалы не проходит). Нажимаем на кнопку «laser». Трубка делает «пых» а на малярной ленте оказывается выжженное пятно. Если нужно — подкручиваем зеркало так, что бы жженое пятно было точно по центру круга зеркала. Отклонение настраивается регулировочными винтами, и стопорится контргайками. Точность попадания должна быть в любых положениях портала.

Вторым этапом настраиваем зеркало головки. Для этого снимаем с головки сопло, кладем на стол лист бумаги и поднимаем стол так, что бы можно было обвести вокруг головки круг, показывающий место куда должен попадать луч. Опускаем стол до максимума и повторяем настройку — жженое пятно должно быть по центру круга.

На этом юстировка заканчивается, лазер готов резать. Фокус настраивается уже по материалу, для этого в комплекте есть пробник — кладем его на материал, расслабляем хомут крепления линзы и опускаем тубус линзы на заданное расстояние (в моем случае от сопла до поверхности должно быть 8 мм). При резке толстых материалов точку фокуса можно заглубить.

Устанавливаем на компьютер фирменную софтину LaserCAD — все готово к работе. Станок подключается как по USB, так и по сети (адрес по умолчанию 192.168.8.8). Можно пользоваться флешкой. В панель заливается файл обработки (с флешки, по кабелю или по сети) и панель уже режет файл из своей памяти.

Всяческое неявное

Если у вас контроллер AWC708C то настройку железе (величина шага, уровни сигнала и т.д.) можно сделать как через фирменную прогу LaserCAD так и через панель оператора, нажав комбинацию Stop+Shift

Заключение

Перефразируя известную пословицу: повезет со станком — будете резать, не повезет — будете хорошо знать как он устроен. В целом не смотря на похабное качество он работает, оптическая часть, направляющие, моторы — работают хорошо. В плане долговечности — если будут еще посты о его ремонте — значит качество начинки подвело. Если бы зная все вышеизложенное стоял вопрос брать или не брать — то наверное брать, уж больно цена приятная. Но если у вас в компании только девушки-дизайнеры — то не брать, уход и мелкий ремонт станка требует знаний или хотя бы прямых рук и умения гуглить.

Из разочаровывающего — родной софт, кривой, глючный, скудный, ни с чем не совместимый. Станок еще будет рабочим, а вот компьютер для запуска ПО придется искать на свалках, если производитель обанкротится. Но производитель вроде как жив, обновления 2017 года.

Учитывая, что обзорный пост вышел большим, то доработки станка, режимы резания и т.д. я буду публиковать отдельно.

UPD: Пришлось таки заменить кнопки после пары злостных залипаний. поставил советские.

UPD2. Степан (Seplus) обратил мое внимание — у станка голова кривая — из-за отклонения от перпендикулярности край реза будет рад разными углами в разных местах.

Как обычно, классное описание. А какова максимальная глубина резания?

По резке и возможностям, режимам отдельно напишу, пока вытяжку не смонтировали толще бумаги не резал — уж очень много дыма от него при резке. Пока софтину русифицирую.

Итак, по глубине реза — длиннофокусной линзой 8 мм берет фанеру, толще можно но уже обугливание краев слишком сильное. Акрил 20 мм пробовал просто прожечь насквозь, толще 5 мм не режем — нет нужды. Скорость реза в среднем 10 мм/сек при 60% мощности для фанеры 4 мм.

Да очень бы хотелось узнать как глубоко режет, тоже думаю брать. спасибо за статью!

Зависит от линзы и материала. Фанеру длиннофокусной 6 мм режет, можно и толще за несколько проходов, но край выходит сильно жженый, проще уже на фрезере порезать более толстое. Я и 12 мм фанеру резал, но качественный рез получается на фанере до 6 мм. 8 мм уже ни то ни сё. Акрил 5 мм режет легко, толще не пробовали, но на большей толщине сильно будет сказываться конусность реза — после лазерной резки край не перпендикулярен плоскости, там угол в пару градусов образуется.

Добрый день, у меня такой же станок. Перестал резать. Головка двигается и трещит справа, сбоку… это Блок питания лампы »приехал» или это лечится?

Похоже где-то «прошивает» изоляцию. попробуйте в полумраке запустить и посмотреть где трещит, там блок питания в углу (руками не лезть — высокое напряжение). Может прошивать от электрода лампы на корпус — в общем надо найти где трещит.

Звонил человеку, который настраивал мне станок — грит блок питания прогорел… Заменить трансформатор не получится т.к. подобный не подобрать на Али блок питания 8900 + доставка около 4000 рублей. В Мск продают 19 500-20 000. Станку 3 месяца.

это явный брак, надо трясти поставщика станка.

понятно, думаю купить один в запас, пока вопросы с гарантией решаются — заказы горят(

подскажите пожалуйста. почему я рисую в колоре квадрат 100Х100, а он режет 116х116. но если изменяю размер на 87% то режет правильно.

корел — продукт дизайнерский, он никогда точных размеров не даст. Вы в самом LASERCAD нарисуйте прямоугольник 100*100 и попробуйте. Если и в этом случае ошибка, то неверно заданы параметры механики станка — количество импульсов на 1 мм надо изменить пропорционально ошибке.

Станок выпущенный компанией LTT — Это уже брак ! Нужно было отзывы почитать о нём изначально ! Много людей уже по психовали с этим производителем .